一貫体制だからこそできる

高速試作からスピーデイーな量産移行。

コイワイでは、自社一貫製造体制を実現しています。

一貫製造だからこそできることは、品質とコストに大きく関わります。

| 品質の統一性 一貫生産により、製品の品質を一定に保つことができます。 同じ工場内で全ての工程を管理することで、 生産ラインの細かな調整や品質管理が容易になります。 |

| 生産性の向上 一貫生産により、生産プロセスを最適化し、 生産性を向上させることができます。 製品の生産効率を改善することで、生産コストの削減が可能になります。 |

| コストの削減 一貫生産により、輸送や在庫管理などのコストを 削減することができます。 また、部品調達や製造工程の効率化により、原価の低減も可能です。 |

| 納期の短縮 一貫生産により、製品の納期を短縮することができます。 製造工程全体を一元管理することで、 生産の進捗状況をリアルタイムに把握することができます。 |

| 環境負荷の軽減 一貫生産により、部品の調達や製造工程の最適化により、 環境負荷を軽減することができます。 また、輸送や在庫管理などのコスト削減により、 環境にも配慮したサプライチェーンを構築することができます。 |

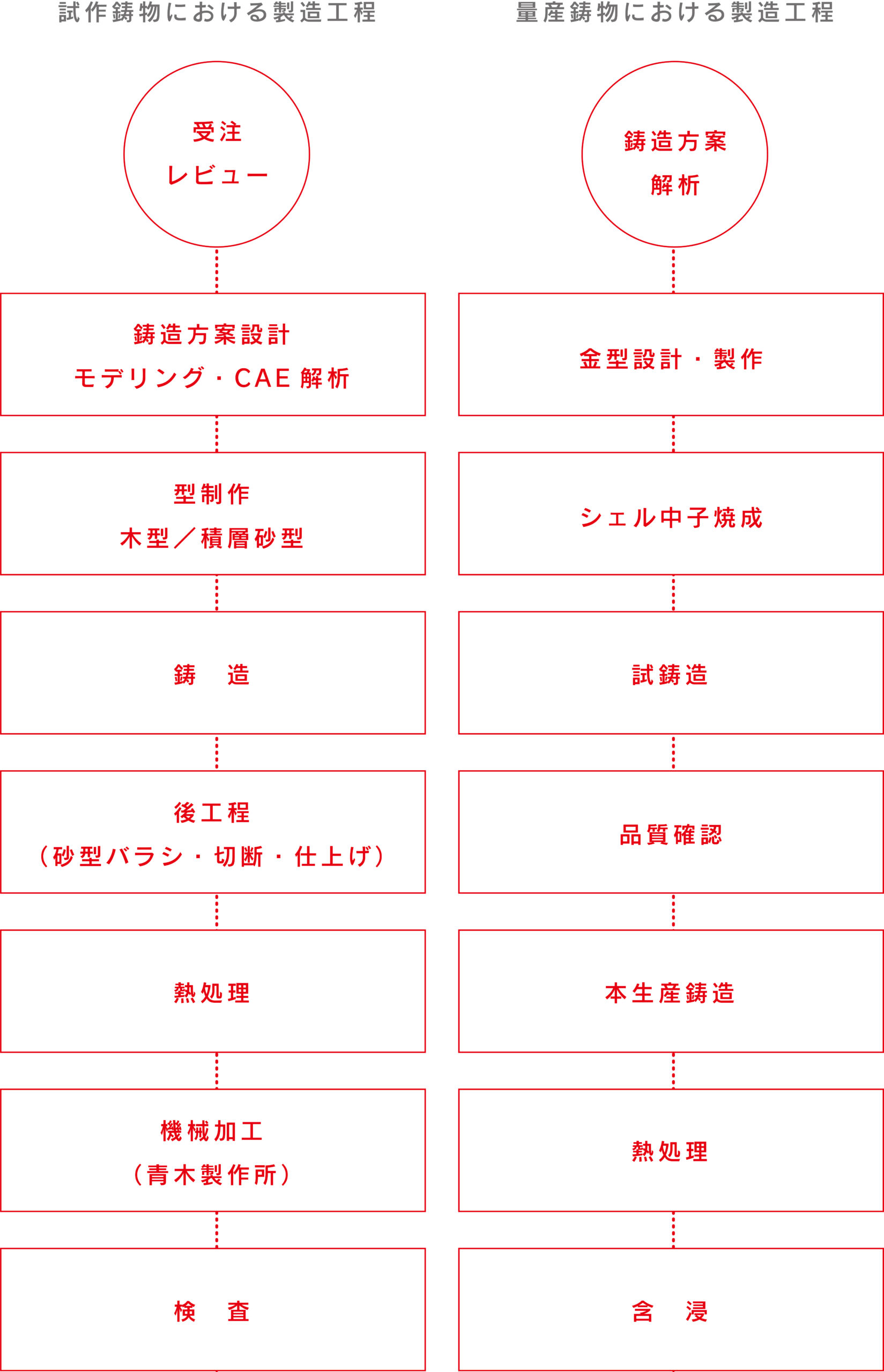

一貫製造を実現する生産工場

試作・研究用開発部品の製造、販売拠点の本社小田原工場

小田原工場は、2007年3D積層砂型工法、2012年3D金属粉末積層工法いずれも国内初のサービスビューローを開設いたしました。

40年にわたり蓄積した鋳造技術と三次元(3D)プリンタ技術を融合させた試作・研究用開発部品の製造、販売拠点です。

量産鋳物を製造し、「近未来鋳物工場」へ取り組む宮城工場

2004年開設、金型鋳造工法による鋳物製造、試作事業と連携し、短期間で量産鋳物の製造をいたします。特に金型と砂型を組み合わせた二重構造管など複雑な構造の鋳物部品を得意としております。

船舶エンジン用、インテークマニホルド、エキゾーストマニホルド、マフラー他、車両用ターボチャージャー、スーパーチャージャー、医療機械用鋳物その他の製造。開設以来、地元の新卒者を積極雇用、自社の後継者としてはもちろんの事、日本の鋳造業の担い手として技術者の育成に努めています。

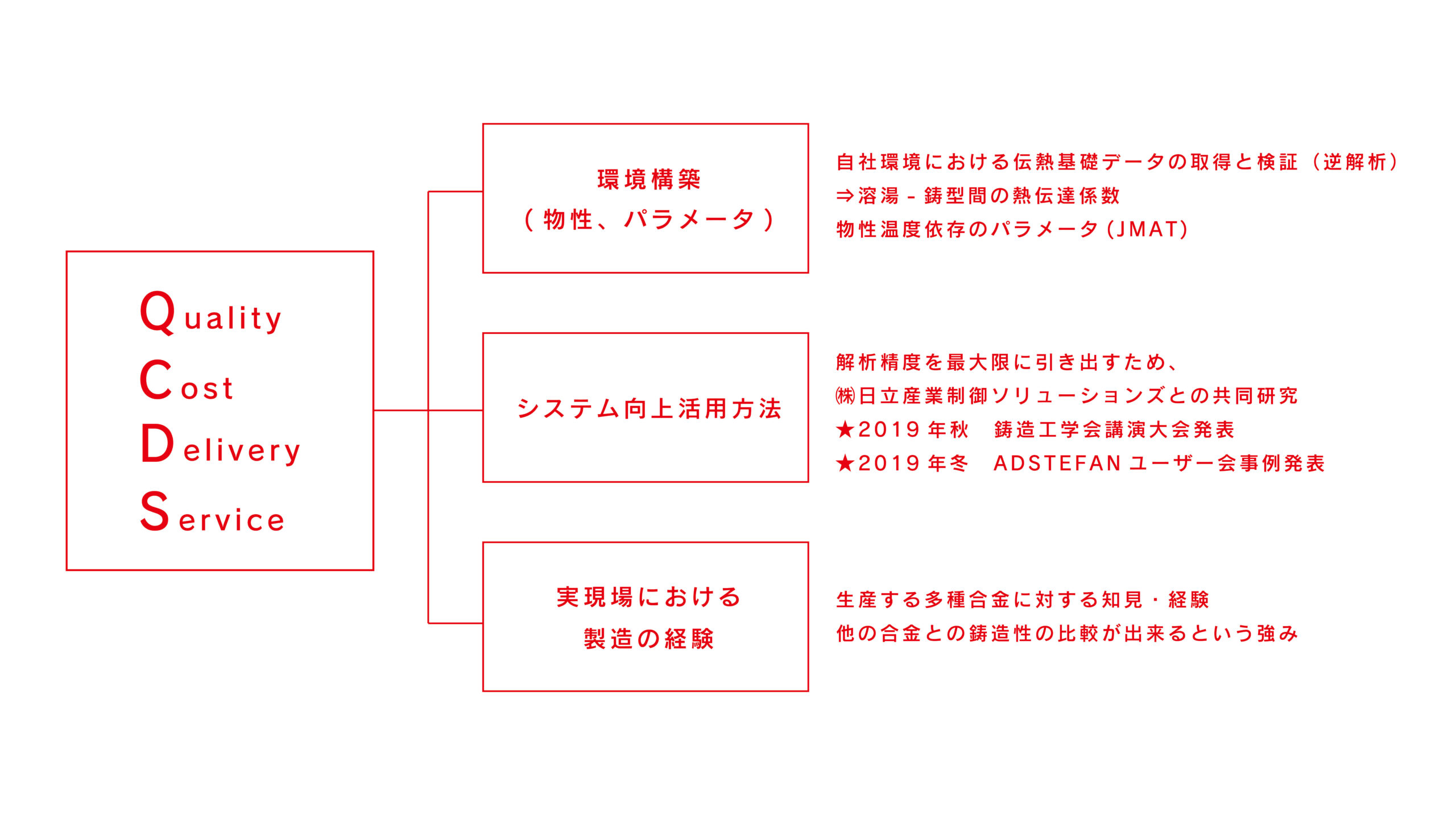

鋳造解析の活用

コイワイでは、製造後の品質保証だけでなく、事前検討段階として鋳造解析を活用しています。

解析ソフト自体は広く普及されていますが、鋳造において実現象を再現することは非常に難しいと言われています。

購入し実行すれば結果を得ることは容易ですが、メーカー推奨設定でも正しい結果を得ることはできません。

解析を使用する各社ごとにパラメータを設定することで実際に近い結果を得ることが可能となります。

弊社ではQCDSに対して解析を最大限活用するために「①環境構築」「②システムそのものの向上と活用方法の模索」「③実現場の製造技術とのすり合わせ」を行ってきました。

具体的には、解析の合わせ込みのためのパラメータ取得、ソフト開発している日立産業制御ソリューションズとの共同研究・社外発表・講演、解析結果を用いて製品の検証と製造とのコミュニケーションを重ねており、鋳造シミュレーションの特徴を把握し、最大限に活用できるノウハウを持っています。